|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей: Культиватор/мотоблок 4-х тактн.

|

Не включается сцепление. Проворачивание корзины, разрушение Развернуть ▼

|

"Не включается сцепление", "Посторонний шум при переключении передач", "Скрежет в сцеплении" - иногда культиваторы поступают в ремонт с такими жалобами от клиента. Причиной может быть конструктивная ошибка производителя в выборе размеров некоторых узлов.

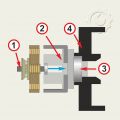

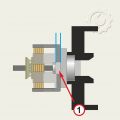

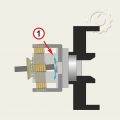

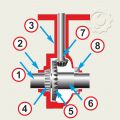

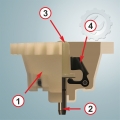

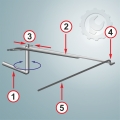

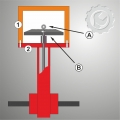

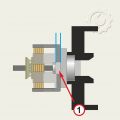

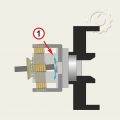

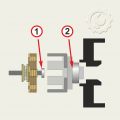

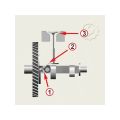

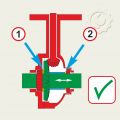

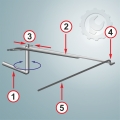

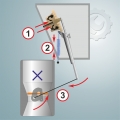

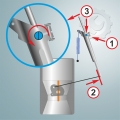

Сам узел сцепления состоит из набора фрикционных дисков (Рис.1_1), которые вставлены в пазы блокирующей корзины (Рис.1_2). Сопряжение дисков и корзины ограничивается подшипниками. На торце первичного вала (Рис.2_1) стоит подшипник (Рис.2_2), который входит в посадочное место корзины. Сама корзина опирается подшипником (Рис.2_3) в корпус картера двигателя (Рис.2_4). В собранном состоянии должен обеспечиваться определенный размер (Рис.3_А) между посадкой подшипника вала (Рис.3_2) и посадкой подшипника корзины (Рис.3_1). Этот размер обеспечивает фиксированное положение корзины.

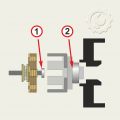

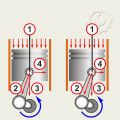

Из-за ошибок в проектировании этот размер может быть сильно завышен. В этом случае корзина имеет возможность перемещаться в осевом направлении. Если корзина сместится в сторону фрикционных дисков (Рис.4), то зацепление между корзиной и дисками будет обеспечено (Рис.6_1). Но если происходит смещение в противоположную сторону (Рис.5), то набор фрикционных дисков частично выпадает из блокировочных шлицов корзины (Рис.6_2). При нагрузке произойдет проворачивание фрикциона и один из его дисков выйдет за пределы шлицевой канавки корзины (Рис.7). В последствии этот диск не сможет вернуться в свое исходное состояние и при выжимании сцепления он упрется в шлиц корзины. Как результат он или деформируется, или просто развалится на куски. В любом случае сцепление будет в нерабочем состоянии.

Если размер просчета слишком большой, то может произойти полное выпадение первичного вала из посадочного места подшипника (Рис.8). Возникнет радиальное перемещение первичного вала (Рис.9), которое тоже ничего хорошего не принесет.

Опираясь на наш опыт ремонтов, можно посоветовать компенсировать зазоры первичного вала и блокировочной корзины, подложив шайбу под подшипник вала (Рис.10_1) и под подшипник корзины (Рис.10_2). В результате получится конструкция как на Рис.11. Подбирать размеры шайб надо исходя из результатов замера расстояний между посадочными плоскостями подшипников и опорными деталями корпуса двигателя. Обычно этот размер в пределах 8 - 10 мм.

Совсем недавно, на момент написания статьи, инженеры завода производителя изменили конструкцию корзины (Рис.12), сместив подшипник корзины на 5 мм, этим самым уменьшив расстояние между посадками ограничивающих подшипников вала и корзины. Открыть в новой вкладке

Рис. 1  Рис. 2  Рис. 3  Рис. 4  Рис. 5  Рис. 6  Рис. 7  Рис. 8  Рис. 9  Рис. 10  Рис. 11  Рис. 12

|

|

Поршень. Какой стороной устанавливать? Развернуть ▼

|

Иногда возникает вопрос, какой стороной установить поршень? Где у него передняя, а где задняя части? Попробуем разобраться.

Как правило, осевое положение пальца поршня несколько смещено в одну из сторон относительно оси самого поршня. На слабонагруженной технике встречаются поршни с пальцами, расположенными на одной оси с осью поршня. В этом случае нет разницы какой стороной устанавливать поршень. Для поршней со смещенным пальцем разница есть и о ней поговорим подробнее.

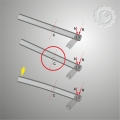

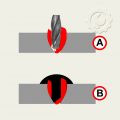

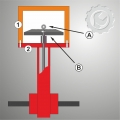

На (Рис.1_А) ось вращения коленвала, (Рис.1_В) ось вращения шатуна относительно коленвала. Во время работы двигателя (красной стрелкой показано направление вращения коленвала) шатун постоянно находится под некоторым углом к оси цилиндра, причем этот угол постоянно изменяется. Поэтому сила, приложенная к поршневому пальцу, раскладывается на две. Эти силы назовем Fшатуна (Fш) и Fпоршня (Fп) (Рис.2). В результате действия этих сил возникает третья сила, воздействующая на поршень и направленная перпендикулярно оси цилиндра. Назовем ее Fрезультирующая (Fрез.). Чем больше силы Fш и Fп, тем больше будет сила Fрез.

В ВМТ и НМТ вектора Fш и Fп складываются и Fрез. в этом случае будет равна нулю (Рис.3).

После прохождения ВМТ происходит вспышка топливной смеси и поршень перекладывается, т.к. меняется направление силы вектора шатуна (Fш) (Рис._4_А). И в этом цикле сила эта намного больше той силы, что была при сжатии. Если верить справочникам, то боковая сила, прижимающая поршень к стенке цилиндра приблизительно равна 10% — 12% процентов, от силы, действующей в направлении оси цилиндра. У автомобиля это около нескольких сотен килограмм. Из-за скоротечности процесса такое перекладывание поршня можно сравнить с ударом.

Для уменьшения силы удара, при перекладке поршня, ось поршневого пальца (вернее ось отверстия в бобышках поршня под поршневой палец) смещена в сторону основной упорной поверхности, т.е. вперед по направлению движения газов (Рис._5). Дополнительно на днище поршня ставится отметка (Рис.6_А).

По итогу нужно запомнить следующее. Метка на поршне всегда стоит со стороны где палец ближе к стенке поршня (Рис.7_А) и направлена должна быть против хода вращения коленвала (Рис.7_В).

Возникли вопросы, пришлось дополнить статью и разложить более подробно.

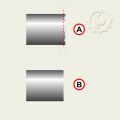

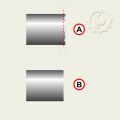

На Рис.8 поршни с центральным расположением пальца (слева) и со смещенным (справа).

Вертикальная сила (Рис.8_1), действующая на поршень, раскладывается на две разнонаправленные (Рис.8_2) и (Рис.8_3). Это происходит потому, что вектор шатуна (Рис.8_2) смещен относительно вертикали и направлен на точку опоры шатуна и шейки коленвала. Эти силы прижимают поршень к одной из сторон цилиндра (Рис.8_4). В данном примере вращение коленвала против часовой стрелки.

По мере вращения коленвала шатун принимает противоположные углонаправленные положения, заставляя поршень перекладываться с одной стороны на другую. При скоротечности процесса такие перекладывания сродни ударам. Все эти силы и при цикле сжатия, и при цикле вспышки. Но вертикальная сила, действующая на поршень при вспышке, гораздо больше этой же силы при цикле сжатия. По-этому и сила прижатия к стенке цилиндра при вспышке будет больше. Такое явление негативно сказывается на износостойкости и общей работе двигателя. Чтобы уменьшить такие нагрузки палец смещается относительно оси поршня. Такое смещение обычно с пределах 1-2,5 мм. Теперь о том что происходит.

Если палец расположен по центру и совпадает с осью поршня, то вертикальная сила действующая на поршень будет поровну распределена как на переднюю часть дна поршня (Рис.9_1), так и на заднюю (Рис.9_2). При смещении пальца вертикальная сила будет распределена на дно поршня не равномерно. Это можно с некоторой натяжкой сравнить с коромыслом, где точка переваливания будет на оси поршневого пальца. И чтобы при вспышке топлива уменьшить силу прижатия поршня к стенке цилиндра смещают ось пальца относительно оси поршня против хода вращения коленвала и по ходу отработанных газов.

Получается что на переднюю часть дна поршня приходится меньшая сила (Рис.9_5) чем на заднюю (Рис.9_4) и сила прижатия при этом соответственно уменьшится (Рис.9_6) против варианта с центральным расположением пальца (Рис.9_3). Это происходит потому, что бОльшая сила (Рис.9_4), частично преодолевая меньшую силу (Рис.9_5) пытается удержать поршень в вертикальном положении и значительно снимает нагрузку давления на стенку цилиндра (Рис.9_6) Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Редуктор. Повреждение зубчатой передачи Развернуть ▼

|

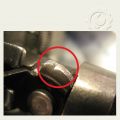

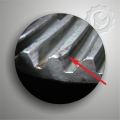

При повреждениях передаточных узлов в редукторе в первую очередь следует обратить внимание на прицепное устройство (Рис.1). А именно на отверстия под палец для крепления навесного оборудования (Рис.2). Отверстие должно быть ровным без эллипса и наклепов (Рис.3).

Если имеются повреждения, такие или похожие как на Рис.3, то это может свидетельствовать только о том, что клиент использовал культиватор как средство для перемещения прицепа. Пример на Рис.4. Такое использование культиватора недопустимо. Об этом прямо сказано в прилагаемой к изделию инструкции на первой странице.

Выдержка из инструкции: "Культиватор – это компактное, многофункциональное устройство для обработки и культивации земли в садах и на приусадебных участках и других целей, при наличии дополнительного оборудования. В устройстве отсутствует вал отбора мощности (ВОМ), т.е.

культиватором не предусмотрена буксировка прицепов, грузов и работа с орудиями с приводом от ВОМ. Производитель не несет ответственности за использование культиватора не по назначению".

Проблема с прицепами заключается в следующем. Прицеп имеет значительную собственную массу и при транспортировке появляются переменные ударные нагрузки на редуктор. Это движение под горку и на горку, по ухабам, ямам и пр. неровностям дороги. Эллипс и наклеп на прицепном устройстве могут только свидетельствовать о том, в каких условиях эксплуатировался культиватор.

Эти случаи не являются гарантийными и относятся к эксплуатации изделия с нарушением условий инструкции. Открыть в новой вкладке

|

|

Клапана, большой зазор и в чем опасность Развернуть ▼

|

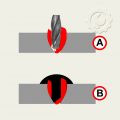

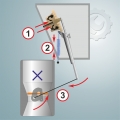

Общая работа клапанного механизма на Рис.1_GIF. Нас интересует место взаимодействия клапана с рычагом механизма газораспределения (Рис.2).

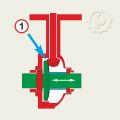

Для наглядности на Рис.3 удалена возвратная пружина клапанной тарелки. На схеме рычаг (Рис.3_1), хвостовик клапана (Рис.3_2) и клапанная тарелка (Рис.3_3). Клапанная тарелка, через возвратную пружину, обеспечивает прижатие клапана к седлу в цилиндре, закрывая каналы впуска-выпуска. При работе хвостовик клапана опирается на рычаг, который и управляет клапаном. Между клапаном и рычагом должен быть температурный зазор, который составляет в большинстве случаев 0,15 - 0,2 мм.

При эксплуатации происходит износ узлов хвостовика клапана (Рис.4_1), клапанной тарелки (Рис.5_1) и контактного места на рычаге. Клапанная тарелка вырабатывается в месте контакта с клапаном (Рис.6). При больших износах этих узлов (Рис.7_1) появляется такой момент при котором хвостовик клапана уже не достает до рычага и рычаг начинает опираться о тарелку (Рис.7_2). Результат такого касания на Рис.8 где виден износ контактной площадки рычага. Синим овалом обозначена контактная площадка такой, какой она должна быть изначально (Рис.8_красная стрелка).

Что происходит в этом случае и чем это опасно? Рычаг опираясь на тарелку отжимает возвратную пружину и освобождает клапан. Клапан выпадает из зацепления тарелки и отправляется в "свободное путешествие" (Рис.9_GIF). Часто это заканчивается встречей с поршнем, повреждая его вплоть до пробивания насквозь.

Из выше сказанного вывод - игнорирование такого состояния клапанов может обернуться большими проблемами с двигателем. Открыть в новой вкладке

Рис.1_GIF  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9_GIF

|

|

Стартер, вырывает из рук (двигатели 4-х тактные) Развернуть ▼

|

Во многих 4-х тактных двигателях, для облегчения запуска, применяется центробежный декомпрессор.

Работает это следующим образом. В статичном состоянии клапан, через толкатель, подпирается механизмом декомпрессора. Клапан двигателя при этом находится в приоткрытом состоянии, снижая компрессию двигателя. Как только мы начинаем вращать стартерной рукояткой двигатель, центробежный механизм отходит в сторону, смещая при этом упор под клапаном. Клапан возвращается в нормальное положение и двигатель работает в штатном режиме. На Рис.1_GIF видно как центробежный механизм, смещаясь по синей стрелке, перемещает поводок подпора клапана (Рис.1_GIF, красный цвет).

Это же самое мы можем посмотреть в другом ракурсе (Рис.2_GIF). Подпор клапана, под действием центробежного механизма (Рис.2_GIF,1), смещается (Рис.2_GIF,2) освобождая клапан. Клапан возвращается в штатное положение (Рис.2_GIF,3).

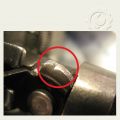

При повреждении подпора клапана (Рис.3 )пропадает декомпрессия двигателя. В результате при попытке завести такой двигатель стартерную рукоятку просто вырывает из рук. Рис.4_1 - зона прилегания клапанного толкателя, Рис.4_2 - повреждение.

В таких ситуациях меняется распредвал на новый. Открыть в новой вкладке

Рис.1_GIF  Рис.2_GIF  Рис.3  Рис.4

|

|

Редуктор, пробуксовка ( культиватор FM-1617MXL) Развернуть ▼

|

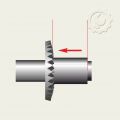

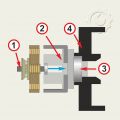

Такая неисправность как проскальзывание редуктора привода колес под нагрузкой объясняется износом или частичным повреждением зубчатой пары самого редуктора. В данном типе редукторов для передачи вращения используется коническая пара (Рис.1). Редуктор состоит из корпуса редуктора (Рис.2_1), ведущего вала (Рис.2_2) с конической шестерней (Рис.2_3). Ведомый вал (Рис.2_4) с коническим роликовым подшипником (Рис.2_5) входит в подшипник корпуса редуктора (Рис.2_6). На сам ведомый вал насажена коническая шестерня (Рис.2_7) и прижимная втулка (Рис.2_8). Весь этот механизм фиксируется крышкой редуктора (Рис.2_9) в которой находится внешняя обойма конического подшипника (Рис.2_5). Шестерня (Рис.2_7) при этом должна быть зафиксирована без осевого люфта. При этом должен соблюдаться температурный зазор между шестернями (Рис.2_7) и (Рис.2_3). Для обеспечения этого зазора используется регулировочная шайба (Рис.2_10), установленная на заводе. Часто случается так, что либо не выдержан необходимый зазор, либо присутствует осевой люфт шестерни (Рис.2_7). В обоих случаях появляется недопустимо большой зазор между шестернями (Рис.3), что неизменно приводит к повреждению зубчатой передачи (Рис.4). Наша задача состоит в том, что бы обеспечить правильный зазор путем подкладывания регулировочных шайб нужного размера. Увеличивая размер шайбы под шестерней (Рис.5_А) и уменьшая соответственно размер шайбы между шестерней и втулкой (Рис.5_В) мы уменьшаем зазор между шестернями. Устанавливая шайбы в обратном порядке (Рис.6) мы увеличиваем зазор между шестернями. Суть операции сводится к тому что бы ликвидировать осевое перемещение большой шестерни (Рис.2_7) и обеспечить необходимый зазор в зубчатой паре. В собранном редукторе, при вращении вала от руки, должен присутствовать небольшой люфт по оси вращения вала. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

ЦПГ, абразивный износ (4-х тактный двигатель) Развернуть ▼

|

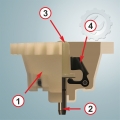

Абразивный износ поршневой группы происходит исключительно по причине попадания пыли в двигатель. Что бы этого не произошло установлен воздушный фильтр (Рис.1). Воздух, пройдя через фильтр, попадает в нижнюю часть корпуса фильтра и далее через карбюратор в камеру сгорания двигателя.

Узел воздушного фильтра (Рис.2) состоит из верхней крышки (Рис.2_А), фильтрующего элемента (Рис.2_В), нижней пластины крышки (Рис.2_С), уплотнительного кольца (Рис.2_D) и нижней части корпуса фильтра (Рис.2_Е). В нижней части корпуса фильтра (Рис.3) находится герметичная полость (синяя на рисунке) и имеет сообщение только с фильтрующим элементом и карбюратором. Эта полость образована двумя деталями, верхней и нижней и между собой плотно соединены. Были случаи когда это соединение было неплотным даже у новых устройств (Рис.4). Через эту щель воздух с абразивом попадает, минуя фильтр, прямо в двигатель. В результате грязь в карбюраторе (Рис.5) и появившиеся повреждения поршневой группы в виде задиров цилиндра и поршня и износ кулачка распредвала (Рис.6).

Устранить эту неисправность можно монтажным клеем, распределив его в углублении (Рис.7) в месте соединения двух половинок нижней части корпуса фильтра. Мы использовали монтажный клей типа "жидкие гвозди" (Рис.8).

Далее есть еще одно место, нуждающееся в хорошем уплотнении. Это примыкание фильтрующего элемента (Рис.2_В) к нижней части корпуса фильтра (Рис.2_Е). Между ними находится нижняя пластина крышки фильтра (Рис.2_С). Уплотнение обеспечивает резиновое кольцо (Рис.2_D). Все дело в том, что нижняя пластина не должна быть толще или равной по толщине с уплотнительным кольцом, иначе не возникнет плотного обжатия. По этому меняем тонкое резиновое кольцо на более подходящее толстое (Рис.9). Фильтрующий элемент (Рис.10_А) должен опираться на уплотнительное кольцо (Рис.10_В), но никак не на пластиковую пластину (Рис.10_С).

Отдельно стоит отметить, что необходимо убедиться в исправности прокладки карбюратора и плотной посадке газоотводящей трубки. Газоотводящая трубка соединена с корпусом фильтра и газ из двигателя возвращается обратно в двигатель через карбюратор, но минуя сам фильтрующий элемент. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9  Рис.10

|

|

Подшипники аналоги (ГОСТ - международная система) Развернуть ▼

|

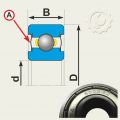

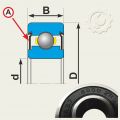

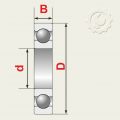

В последнее время мы привыкли к международной системе обозначений подшипников, но иногда встречаются обозначения по ГОСТу (отечественные подшипники). Здесь приведена таблица наиболее встречающихся в использовании у нас подшипников однорядных шариковых радиальных с обозначением по ГОСТу и их аналогов по международной маркировке. Нас интересуют в первую очередь сравнительные обозначения и основные размеры: наружный диаметр (Рис.1_D,Рис.4_D), внутренний диаметр (Рис.1_d,Рис.4_d) и высота подшипника (Рис.1_B,Рис.4_B).

Вначале оговоримся по маркировке ГОСТ. Подшипники могут быть открытыми, закрытыми с одной стороны и закрытыми с двух сторон защитной крышкой. Крышки могут быть металлические (Рис.1_А) и резинометаллические(Рис.2_А). Резинометаллические крышки лучше сохраняют подшипник то попадания грязи и пыли. Металлические крышки лучше переносят высокие обороты. Для примера возьмем подшипник 608(по международному стандарту), его аналог по ГОСТ (Рис.3). Последние 2 цифры (Рис.3_желтая зона) это основной тип подшипника 22-наружный диаметр_D, 8-внутренний диаметр_d, 7-высота подшипника_B. Под основной тип подшипника зарезервированы 4 последних знака. Пятая цифра сзади (Рис.3_красная зона)- количество защитных крышек, где 6-это одна крышка, 8-подшипник имеет крышки с обеих сторон. Перед 6-кой или 8-кой единица (Рис.3_зеленая зона) говорит о том, что крышки резинометаллические. Отсутствие знака - металлические. Как пример: 180018 (ГОСТ), подшипник типоразмера 22х8х7 защищен с двух сторон крышками из резинометаллического материала или 80018 (ГОСТ) подшипник 22х8х7 с двумя резинометаллическими крышками.

Обозначение защитных крышек по международному стандарту (ISO):

* отсутствие после цифр суффикса - открытый (608)

* Z-одна металлическая крышка (608-Z)

* 2Z-металлические крышки с двух сторон (608-2Z)

* RS- одна резинометаллическая крышка (608-RS)

* 2RS-резинометаллические крышки с двух сторон (608-2RS).

СРАВНИТЕЛЬНАЯ ТАБЛИЦА АНАЛОГОВ

ISO________ГОСТ________D-d-B________max об/мин

6000_______100________26-10-8__________30000

6001_______101________28-12-8__________32000

6002_______102________32-15-9__________28000

6003_______103________35-17-10_________24000

6004_______104________42-20-12_________20000

6005_______105________47-25-12_________18000

6008_______108________68-40-15_________12000

6009_______109________75-45-16_________11000

607_________17________19-7-6___________34000

608_________18________22-8-7___________32000

609_________19________24-9-7___________30000

61804____1000804______32-20-7__________22000

_6804____1000804______32-20-7__________22000

61806____1000806______42-30-7__________18000

_6806____1000806______42-30-7__________18000

6200_______200________30-10-9__________30000

6201_______201________32-12-10_________22000

6202_______202________35-15-11_________19000

6203_______203________40-17-12_________17000

6204_______204________47-20-14_________15000

6205_______205________52-25-15_________12000

6206_______206________62-30-16_________10000

625_________25_________16-5-5__________36000

626_________26_________19-6-6__________32000

627_________27_________22-7-7__________30000

628_________28_________24-8-8__________31000

629_________29_________26-9-8__________26000

6300_______300________35-10-11_________26000

6301_______301________37-12-12_________26000

6302_______302________42-15-13_________20000

6306_______306________72-30-19__________9000

6307_______307________80-35-21__________8500

6308_______308________90-40-23__________7500

6309_______309_______100-45-25__________8000

6900_____1000900______22-10-6__________36000

6902_____1000902______28-15-7__________28000

6905_____1000905______42-25-9__________18000

696______1000096_______15-6-5__________45000

697______1000097_______17-7-5__________43000

698______1000098_______19-8-6__________40000

30303_____7303_________47-17-15_________8500 Открыть в новой вкладке

|

|

Подтекание масла (ASILAK__FERMER) Развернуть ▼

|

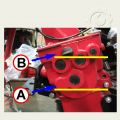

Причина частого обращения клиентов с жалобой на подтекание масла из корпуса редуктора в некоторых моделях культиваторов ASILAK и FERMER, является некачественная сварка узлов культиватора.

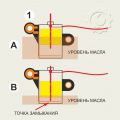

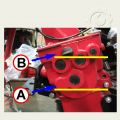

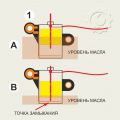

Редуктор культиватора ASILAK__FM-811MX несколько отличается от предыдущих моделей. Заливная пробка стала выше по уровню. Если в предыдущих моделях заливная пробка под масло располагалась в районе (Рис.1_А), то в FM-811MX она расположена значительно выше (Рис.1_В). Это позволяет пользователю заливать больше масла. В результате появляется возможность выброса масла в верхнюю часть кронштейна рукоятки. К кронштейну приварена пластина крепления механизма переключения передач (Рис.2).

Сварной шов этой пластины оставляет желать лучшего и часто из-под сварки выступают излишки масла, которые негативно влияют на реакцию пользователя. Сразу возникает вопрос об исправности культиватора.

Есть простой способ избавиться от подтеканий масла. Проблемную зону следует очистить от краски, обработать поверхность немного углубив место протекания (сверло, фреза, бормашинка) для лучшего сцепления герметизирующего состава. Затем "холодной сваркой" заделать обработанную поверхность (Рис.4). В конце доработки желательно восстановить покраску изделия (Рис.5). Открыть в новой вкладке

Рис.1  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8

|

|

Электрическая схема (двигатель 4-х тактный) Развернуть ▼

|

Конструктивное решение электрической схемы в культиваторах практически одинаковые, но с одним небольшим нюансом. Есть решения, где от рукоятки управления отходит один провод (Рис.1), а есть с двумя (Рис.2). Разница заключается только в том, что в культиваторах с одним проводом закорачивание на корпус реализовано в самой рукоятке, а те которые с двумя проводами один из них закрепляется отдельно на корпус.

На Рис.3 приведена электрическая схема культиватора. Все узлы прописаны и ошибки в монтаже быть не должно. Стрелкой (А) показан провод закорачивания, который может выходить из рукоятки и закрепляться на корпус двигателя. Если провода нет, значит он соединен с корпусом двигателя внутри выключателя. Открыть в новой вкладке

|

|

Датчик масла, проверка работоспособности (культиваторы, мотопомпы) Развернуть ▼

|

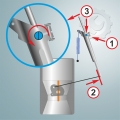

Речь идет о малых 4-х тактных двигателях, используемых в малой сельхозтехнике. Культиваторах, бензогенераторах, мотопомпах и пр. (Рис.1). Прежде чем приступать к диагностике необходимо проверить уровень масла в картере двигателя. Масло должно быть залито по самую горловину. Иногда на двигателе имеется сервисная картинка на которой указан уровень заливки масла (Рис.2). В данной статье описывается ситуация когда двигатель либо не заводится, либо заводится и глохнет. Здесь описан способ как быстро определить неисправность.

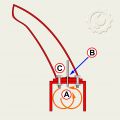

Система, которая может влиять на выключение двигателя состоит из 3-х узлов. Это датчик масла (Рис.3,А), электронный блок (Рис.3,В) и выключатель (Рис.3,С). Отдельно по каждой детали.

Выключатель (Рис.4) нормально разомкнутый, при переключении в положение OFF замыкает искру от модуля зажигания на корпус двигателя.

Электронный модуль (Рис.5) так же обрывает искру, но в случае если появится хотя бы одно замыкание искры на корпус. Этот сигнал поступает от датчика масла. Т.е. электронный модуль работает как триггер. Это нужно для того, чтобы исключить неустойчивое, пограничное состояние, когда масла мало и датчик то замыкается на корпус, то опять возвращается в исходное состояние.

И наконец сам датчик масла (Рис.6). Его принцип работы несложно проследить по картинке (Рис7). В датчике реализованы две электрические цепи. Через болт крепления (Рис.7,1) образуется цепь, связанная с корпусом двигателя (оранжевая цепь). В поплавке (желтый) находится стержень, который через скользящий контакт соединен с проводом (красная цепь). При нормальном уровне масла цепи красная и оранжевая разомкнуты (Рис.7,А) - искра от модуля зажигания поступает на свечу. Если уровень масла ниже нормы цепи замыкаются (Рис.7,В). Стержень касается пластины и искра замыкается на корпус (двигатель глохнет).

Типовая схема Рис.8,1, где "С" выключатель, "В" электронный модуль, "А" датчик масла. Сразу исключаем из схемы выключатель просто отсоединив разъем. Мультиметром прозваниваем выключатель в положении ON, на корпус. Если прозванивается - неисправен выключатель. Также поступаем с датчиком масла. отсоединяем разъем и прозваниваем на корпус, если прозванивается - неисправен датчик масла, "завис" в нижнем положении, замкнувшись на корпус.

Если все нормально, двигаемся дальше. Возвращаем контакт выключателя на место и исключаем из схемы электронный блок (Рис.8,2). Отключаем электронный блок (Рис.8,В) и перебрасываем контакт на выход выключателя (красная линия). Запускаем двигатель. Если двигатель работает устойчиво, без перебоев - неисправен электронный блок. Если двигатель работает с перебоями и как бы "чихает" - неисправен датчик масла. Такая неисправность больше проявляется на "холодном" двигателе. В горячем масле поплавок датчика может работать вполне прилично, но стоит двигателю остыть, как датчик начинает "заедать" и неуверенно себя вести, периодически касаясь контактной пластины связанной с корпусом двигателя.

И в заключение. Обязательно выставить обороты двигателя. Особенно это касается мотопомп ECO серии WP. Часто на заводе обороты двигателя не проверяются и приходят с завышенными показателями, как результат повреждение ЦПГ, обрыв шатуна. Винт максимальных оборотов находится под корпусом фильтра (Рис.9, красная стрелка). Обороты должны быть 3600 об/мин. Винт холостого хода находится на самом карбюраторе (Рис.10, красная стрелка). Обороты холостого хода двигателя 1600 об/мин. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9  Рис.10

|

|

Регулировка клапанов (двигатель 4-х тактный) Развернуть ▼

|

Как правильно отрегулировать зазоры клапанов в четырех-тактном одноцилиндровом двигателе (Рис.1_GIF)?

Действия по настройке зазоров заключаются в следующем:

!!! Регулировку клапанов следует выполнять только на холодном двигателе.

--- для начала следует отсоединить стакан с масляной ванной от воздушного фильтра и фильтрующего элемента

--- с помощью ключа открутить четыре болта крепления клапанной крышки

--- после данных действий необходимо снять стартер и защитный кожух маховика

--- проворачивая маховик, выставить в верхнюю мертвую точку поршень. При этом коромысла клапанов должны быть расслаблены, проверить можно слегка подвигав их рукой

--- зазор замеряется между коромыслом и клапаном (Рис.2), (Рис.3), для этого используется щуп (Рис.4) Следует помнить, что входной клапан размещается возле фильтра (Рис.5_А), а выходной – возле глушителя (Рис.5_В).

Чтобы проверить интервалы, нужно вставить щуп между коромыслом и клапаном.

Зазоры клапанов для бензиновых двигателей мотоблоков должны быть:

--- впускной клапан 0,15мм

--- выпускной клапан 0,20мм

Удовлетворительным результатом будет считаться такой зазор, при котором больший щуп не проходит. Например зазор 0,15мм - щуп 0,15мм в зазоре можно двигать, а щуп 0,20мм уже не проходит и зазор 0,20мм: щуп 0,20мм проходит, а 0,25мм нет.

Если расстояние отклоняется от допустимого, нужно отрегулировать зазоры накидным ключом или отверткой. После зажатия контрирующей гайкой надо перепроверить зазор, т.к. за счет люфтов резьбового соединения зазор может измениться.

При правильной регулировке клапанов двигатель будет работать бесшумно, без каких-либо рывков и сбоев.

Открыть в новой вкладке

Рис._GIF  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Редуктор червячный, разрушение зубчатой передачи, ремня (культиватор SL-51) Развернуть ▼

|

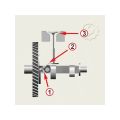

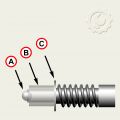

Культиватор ASILAK SL-51 является прямым аналогом культиватора FERMER FM-511MX. К сожалению неисправность с разрушением редукторной передачи, втулки и ремня передалась по наследству от предыдущей модели. В перспективе проблема должна быть решена, но пока сталкиваемся с такой проблемой. Все выше перечисленные повреждения свяданы с конструктивным просчетом опорной части приводного вала (Рис.1).

Приводной вал, в опорной части, ограничен по радиальному перемещению втулкой (Рис.2_А оранжевый цвет) и по осевому направлению специальной шайбой квадратной формы с сверлением по середине (Рис.2_синий цвет, выноска по синей стрелке).

Проблема заключается в том, что приводной вал внизу заканчивается червяком без какого либо перехода на опорную плоскость (Рис.3). Т.е. вал в конце имеет острый край и при вращении напоминает работу сверла. В результате опорная шайба (Рис.2_синий цвет) срезается и у вала появляется возможность в осевом перемещении (Рис.4_А). В дальнейшем, после такой деструктивной работы, происходит разрушение втулки и добавляется радиальное перемещение вала (Рис.5). Зубья редуктора, при этом, не входят в полное зацепление и под нагрузкой разрушаются.

От ударных нагрузок, возникших из-за болтающегося вала, могут откручиваться болты крепления корпуса редуктора. Открученные болты, попадая под ремень, могут его разрушить (Рис.4_В).

Пример осевого смещение вала (Рис.6) и разрушенная втулка (Рис.7). Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7

|

|

Подтекание масла (ASILAK_SL-83B) Развернуть ▼

|

В культиваторах модели ASILAK_SL-83B иногда наблюдается подтекание масла по наружной части корпуса. Причиной может быть скапливание масла в кронштейне крепления рукоятки управления.

Между редуктором и кронштейном крепления рукоятки имеется отверстие, предназначенное для выравнивания давления полости картера с атмосферой. При работе редуктора масло разбрызгивается по полости (Рис.1_А) и через отверстие попадает под кронштейн и там скапливается (Рис.1_В). Со временем через щели и неплотное прилегание корпусных деталей это масло вытекает наружу (Рис.1_С). Фатальных последствий для редуктора здесь быть не может, но некоторых клиентов это очень сильно беспокоит.

Был предложен очень простой способ устранения этой неисправности. В отверстие вставляется подходящий по размерам шланг (Рис.2_В), который будет препятствовать попаданию масла под кронштейн (Рис.2_С), но обеспечивать вентиляцию картера (Рис.2_А).

Мы использовали подходящий топливный шланг от бензопилы (Рис.3) Открыть в новой вкладке

|

|

Редуктор червячный, разрушение втулки (культиватор) Развернуть ▼

|

В редукторах червячного типа нередки случаи разрушения втулки (подшипник скольжения), которая находится на конце червячного вала (Рис.1). Под нагрузкой втулка иногда смещается по оси вала и попадает под зубья сопряженной шестерни (Рис.2).

На Рис.3 схематично показана схема сопряжения деталей, червячной пары и втулки. Втулка выполнена из пористого, маслонаполненного материала и является подшипником скольжения для вала с червячной передачей.

При нормальном положении деталей узлы работают в штатном режиме и выступающая часть втулки не касается зубьев шестерни (Рис.4). Но были случаи, когда под нагрузкой втулка смещалась по оси в сторону червяка и попадала под зубья шестерни. В таких случаях происходило разрушение как самой втулки, так иногда и зубьев шестерни (Рис.5).

Было предложено решение этой проблемы. Для этого с торца засверливается червячный вал (Рис.6), обрабатывается поврежденная втулка путем торцевания поврежденной поверхности (Рис.7). Затем подбирается, подходящий по размеру, шарик (в нашем случае был 8мм) и добавляется шайба размером 24х12х2. В собранном виде (Рис.8) где (А)-шарик, (В)-втулка, (С)-шайба. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8

|

|

Редуктор. Разрушение зубчатой передачи, разрушение корпуса (культиваторы с зубчатой передачей в редукторе) Развернуть ▼

|

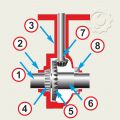

Разрушение зубчатой передачи в редукторах культиваторов часто происходит по причине неправильно выставленного зазора между шестернями. При очень большом зазоре происходит как бы наползание зубьев друг на друга (Рис.1_GIF). В результате появляются сколы (Рис.2), осколки которых можно увидеть в полости корпуса редуктора (Рис.3). А в некоторых случаях, когда перехлест зубьев значительный и они упираются друг в друга может произойти разрушение самого корпуса редуктора.

Редуктор состоит из следующих узлов и деталей. На Рис.2 - ведомый вал (1), крышка корпуса редуктора (2), корпус редуктора (3), конический подшипник крышки редуктора (4), ведомая шестерня привода оси колес (5), позиционирующая втулка, которая определяет положение ведомой шестерни (6), ведущий вал с шестерней (7) и роликовый подшипник корпуса редуктора (8).

Для того, что бы установить нужный зазор следует обратить внимание на некоторые конструктивные особенности узлов редуктора. Ведомая шестерня имеет шлицевые посадочные пазы, которыми садится на ведомый вал (Рис.5). С обратной стороны устанавливается позиционирующая втулка (Рис.6). Весь этот узел помещается в корпус редуктора и прижимается крышкой редуктора, опираясь на подшипники, конический (Рис.7_1) и роликовый (Рис.7_2).

Теперь о температурном зазоре между шестернями (Рис.8_1). На Рис.8 цветом условно обозначены узлы между которыми должен быть установлен зазор. Красный цвет - это узел из корпуса, крышки ведущего вала и подшипников. Все размеры и посадки здесь остаются неизменными. Зеленый цвет - узел из ведомой шестерни и ведомого вала. Между собой они также имеют строго определенную посадку (шестерня садится до упора на шлицы вала, шлицы имеют соответствующие выступы). Обеспечить нужный зазор можно установив регулировочные шайбы между этими, выделенные цветом, узлами.

Сейчас о том где устанавливать шайбы. На Рис.9 конструктив посадочного места на ведомом валу, где ведомый вал (Рис.9_1), посадочные шлицы (Рис.9_2), которые имеют опорные выступы (Рис.9_3), позиционирующая втулка (Рис.9_4), в которой есть проточка под шлицевые выступы (Рис.9_5). Если мы установим регулировочные шайбы в этом месте, то прилегание будет неполным и в процессе эксплуатации они будут разрушены. Втулка будет прижиматься через шайбу к торцам шлицов (Рис.10_2). Такая же ситуация и с ведомой шестерней (Рис.10_1). Как говорилось выше, при работе в этих местах произойдет истирание шайб, зазор опять увеличится и история повреждения повторится (Рис.1_GIF).

Из всего сказанного делаем вывод. Нельзя устанавливать регулировочные шайбы в месте шлицевой посадки шестерни и втулки (Рис.11_1).

Регулировочные шайбы устанавливаются между позиционирующей втулкой и роликовым подшипником (Рис.12_2). С другой стороны устанавливаются шайбы компенсации люфта между ведомой шестерней и обоймой конического подшипника (Рис.12_1).

Зазор выставляется следующим образом. Установив регулировочные шайбы, визуально определяем полное сопряжение зубьев ведущего вала и ведомой шестерни до монтажа крышки корпуса. Шайбами между втулкой и роликовым подшипником (Рис.12_2) изменяем положение ведомой шестерни относительно ведущего вала. Шайбами между ведомой шестерней и коническим подшипником (Рис.12_1) устраняем лишний осевой люфт вала. Убедившись в полном зацеплении зубьев и небольшом люфте между ними, устанавливаем крышку редуктора. Проверяем на осевой люфт. Рукой пытаемся двигать вал по оси. Если люфт есть - добавляем шайбы (Рис.12_1). При отсутствии люфта рукой проворачиваем вал, определяя температурный зазор между зубьями шестерен. Вал должен иметь небольшой люфт. Если его нет и вал проворачивается с трудом, убираем шайбы компенсации (Рис.12_1). Открыть в новой вкладке

Рис.1_GIF  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9  Рис.10  Рис.11  Рис.12

|

|

Статическая регулировка (двигатель 4-х тактный) Развернуть ▼

|

Основным узлом механизма регулировки оборотов двигателя является регулятор оборотов (Рис.1). Состоит он из зубчатого колеса с эксцентриковыми грузиками (Рис.1_1), пластикового толкателя (Рис.1_2), оси вращения колеса (Рис.1_3) и опорной шайбы (Рис.1_4). В собранном виде это выглядит так: зубчатое колесо (Рис.2_1), ось (Рис.2_2), толкатель (Рис.2_3) и эксцентриковые грузики (Рис.2_4). Работает регулятор оборотов следующим образом. Зубчатое колесо приводится в движение шестерней коленвала. От вращения колеса под действием центробежных сил эксцентриковые грузики (Рис.3_1) расходятся в стороны (Рис.3_2) и своей пяткой (Рис.3_3) выдвигают толкатель (Рис.3_В).

Толкатель регулятора оборотов упирается в скобу (Рис.4_1). На скобе закреплен рычаг (Рис.4_2). Рычаг крепится к скобе через прижимной винт (Рис.4_3). Этим винтом можно зафиксировать рычаг в нужном нам положении. В конце рычага есть отверстие (Рис.4_4) в которое вставлена тяга (Рис.4_5) связывающая весь механизм регулятора с дроссельной заслонкой карбюратора.

Теперь, как работает механизм в целом. Пружина противодействия (Рис.5_2) через рычаг стремиться задвинуть толкатель (Рис.5_1). При этом дроссельная заслонка карбюратора, через тягу (Рис.5_3) будет полностью открыта (Рис.5_4). Как только обороты двигателя увеличатся, начнут действовать центробежные силы на грузики и они начнут выдвигать толкатель (Рис.6_1), преодолевая усилие пружины (Рис.6_2). Толкатель приведет в движение рычаг и тот через тягу начнет прикрывать дроссельную заслонку карбюратора (Рис.6_3).

Таким образом получается что все основано на балансе противодействующих сил. Пружина стремиться открыть дроссельную заслону карбюратора, а толкатель с грузиками прикрыть ее.

Регулировка сводится к следующим операциям. Ослабляем винт фиксации рычага (Рис.7_1), нажимая на рычаг пальцем, смещаем его в сторону максимального открытия дроссельной заслонки (Рис.7_2) и в эту же сторону поворачиваем до упора скобу (Рис.7_3). Иными словами, в какую сторону мы поворачивали рычаг, в ту же сторону надо поворачивать и скобу. Удерживая рукой рычаг, фиксируем его винтом (Рис.7_1). Принцип работы центробежного регулятора (Рис.8_GIF)

P.S. Если перепутать и сделать наоборот, т.е. отрегулировать на закрытую заслонку и в эту же сторону установить рычаг, то двигатель запустится на предельно максимальных оборотах и на малые обороты выходить не будет. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8_GIF

|

|

Коробка передач, посторонний шум ( культиватор FM-1617MXL) Развернуть ▼

|

Шум в коробке передач в новом культиваторе. Наиболее вероятная причина такой неисправности - повышенный зазор (Рис.1) между ведущей шестерней вторичного вала (Рис.2_А) и конической ведомой шестерней (Рис.2_В). Такое состояние зубчатой пары приведет к повышенному износу шестерен и даже к сколу зубьев (Рис.3). Корпус механизма собран из двух корпусных деталей, корпуса коробки передач (Рис.2_1, оранжевый) и корпуса редуктора (Рис.2_2, красный). Шестерня вторичного вала (Рис.2_А) конструктивно связана с корпусом коробки передач (Рис.2_1), а коническая ведомая шестерня (Рис.2_В) с корпусом редуктора (Рис.2_2). Между ними стоит прокладка (Рис.4), иногда на заводе ставят две (Рис.5_С). Наша задача уменьшить зазор между шестернями. Сделать это можно убрав обе прокладки и заменив их на более тонкую. В этом случае корпус коробки передач, вместе с шестерней вторичного вала, сядет глубже (Рис.6) и зазор в зубчатой паре уменьшится.Если этого недостаточно, можно добавить шайбу под ведомую шестерню (Рис.7_С), (Рис.8). Этим самым мы поднимем шестерню, что так же уменьшит зазор зубчатой пары (Рис.9) Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Распредвал, дефект кулачков (культиватор) Развернуть ▼

|

|

В культиваторе FERMER FM-1617MXL был обнаружен дефект кулачков распредвала (Рис.1). Следующие два рисунка (Рис.2) и (Рис.3) даны для сравнения. На Рис.2 кулачок нормального размера. На Рис.3 размер занижен почти на 4мм. В двигателе на холостых оборотах был слышен стук и на управление рычагом газа не реагировал. Открыть в новой вкладке

|

|

Не переключается сцепление (культиватор SL-84B) Развернуть ▼

|

В культиваторах ASILAK SL-84B иногда бывает проблема с «недовключением» передачи. Возможно это тот случай о котором пойдет речь ниже.

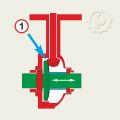

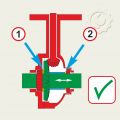

Внутри редуктора за механизм включения сцепления отвечает вилка сцепления (Рис.1_В), которая перемещается (Рис.1_D_синяя стрелка) относительно вала сцепления (Рис.1_А). От радиального прокручивания вилки установлен штифт (Рис.1_С). Снаружи к валу сцепления подсоединен рычаг переключения (Рис.2) с одной стороны через штифт (Рис.2_А). Посередине рычага имеется еще один штифт(Рис.2_В), относительно которого проворачивается рычаг.

Отверстия под штифты в валу сцепления засверлены под углом относительно друг друга (Рис.3). Отверстие А (Рис.3) под штифт вилки сцепления, отверстие В (Рис.3) под штифт рычага.

При изготовлении возможно такое, что отверстия могут засверлить под неправильным углом. Пример такого сверления на Рис.4. При правильно установленном рычаге переключения, отверстия под штифт вилки (Рис.4_А,В) не совпадают. Вилка смещена по оси для наглядности. При сборке рычаг с одной стороны монтируется на вал вилки сцепления, а средней своей частью должен попасть на ось вращения (Рис.2_В) и если отверстия не совпадают (Рис.5_красный круг), то исполнитель с усилием дожимает (Рис.5_желтая стрелка) до "нужного" результата. В итоге мы получаем туго перемещающийся рычаг переключения. В иных случаях он вообще может не двигаться и когда пользователь пытается переключить сцепление, прилагая усилия, происходит обламывание штифта крепления вилки.

Были случаи когда уже произошло заламывание штифта, но цепляясь обломками друг о друга позволял некоторое время производить переключение. После нескольких попыток все становилось на "свои места". Обломки завальцовывались и переключение прекращалось.

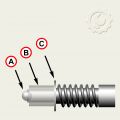

Во многих случаях помогает простое рассверливание отверстия под штифт крепления рычага с валом вилки сцепления. Рассверливать следует тем же диаметром сверла, но чуть в сторону (Рис.6). Отверстие нуждающееся в обработке (Рис.2_А), (Рис.3_В) Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  рис.5  Рис.6

|

|

Распредвал, дефект кулачков ( культиватор FM-1617MXL) Развернуть ▼

|

|

В культиваторе FERMER FM-1617MXL был обнаружен дефект кулачков распредвала (Рис.1). Следующие два рисунка (Рис.2) и (Рис.3) даны для сравнения. На Рис.2 кулачок нормального размера. На Рис.3 размер занижен почти на 4мм. В двигателе на холостых оборотах был слышен стук и на управление рычагом газа не реагировал. Открыть в новой вкладке

|

|

|

|

Вход | Регистрация

Вход | Регистрация